Spis treści

Jaki gaz do spawania migomatem wybrać?

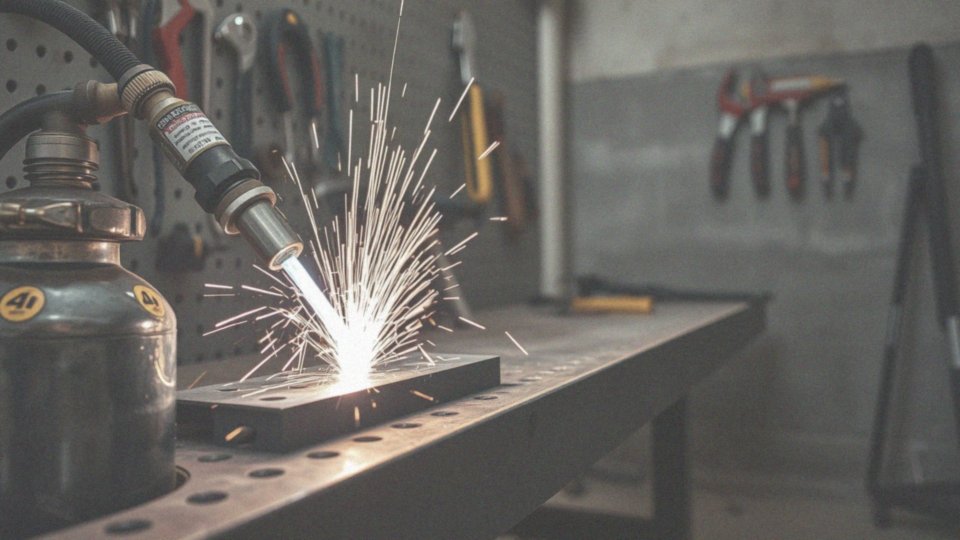

Wybór gazu do spawania migomatem, znanym także jako spawanie MIG/MAG, ma ogromne znaczenie dla jakości wykonywanych spoin. Gazy osłonowe odgrywają kluczową rolę, chroniąc spoiny przed negatywnym wpływem otoczenia oraz stabilizując łuk spawalniczy.

Gdy zajmujemy się spawaniem stali, najczęściej wybieranym rozwiązaniem jest mieszanka argonu z dwutlenkiem węgla (CO2). Taka kombinacja zapewnia nie tylko dobrą penetrację, ale także stabilność spoiny.

Argon, będący gazem obojętnym, idealnie sprawdza się w spawaniu aluminium, ponieważ poprawia jakość spoin i minimalizuje ryzyko utleniania. W przypadku metody MAG, gdzie wykorzystuje się gazy aktywne, najczęściej stosuje się czysty CO2 lub jego mieszanki z argonem. Te gazy sprzyjają lepszej adhezji, co zwiększa odporność spoin na pęknięcia.

Wybierając gaz do spawania, warto zwrócić uwagę na materiał, który chcemy połączyć. Na przykład, stosując mieszankę argonu z CO2 w przypadku stali nierdzewnej, osiągamy znacznie lepsze wyniki.

Również ciśnienie gazu osłonowego ma kluczowe znaczenie, gdyż odpowiedni poziom ciśnienia zapewnia równomierne pokrycie spoiny i eliminuje problemy takie jak porowatość. Niestety, wielu spawaczy popełnia błędy podczas wyboru gazu, na przykład poprzez niewłaściwe ciśnienie lub złe dopasowanie do materiału.

Wybór odpowiedniego gazu do spawania migomatem to proces, który wymaga uwzględnienia rozmaitych czynników, takich jak rodzaj metalu, a także preferencje samego operatora. Odpowiednia mieszanka gazów pozwala na osiągnięcie optymalnych efektów spawania, dostosowanych do konkretnego projektu.

Jakie są rodzaje gazów do spawania?

Gazy stosowane w procesach spawania można zgrupować w dwie główne kategorie: gazy osłonowe oraz gazy palne. Pierwsze z nich, takie jak argon i hel, są kluczowe w technikach MIG/MAG oraz TIG. Główna rola gazów osłonowych polega na ochronie spoin przed szkodliwymi czynnikami środowiskowymi.

Argon, jako gaz obojętny, skutecznie ogranicza ryzyko utleniania, podczas gdy hel poprawia jakość spoin dzięki swoim unikalnym właściwościom. Z kolei gazy aktywne, do których zalicza się dwutlenek węgla (CO2), tlen oraz azot, znajdują zastosowanie w spawaniu MIG i MAG. Posiadają zdolność dostosowywania właściwości spoin do konkretnych typów metali.

- przy spawaniu stali najczęściej korzysta się z mieszanki argonu z dwutlenkiem węgla, co zapewnia optymalną penetrację oraz stabilność,

- w przypadku aluminium preferowanym gazem jest argon,

- dla stali nierdzewnej zaleca się wykorzystanie CO2.

Gazy palne, takie jak acetylen oraz propan, odgrywają istotną rolę w cięciu gazowym oraz podgrzewaniu. Używane w różnych technikach obróbczych, są niezbędne dla wielu zastosowań. Warto pamiętać, że wybór odpowiedniego gazu nie tylko zależy od zastosowanej metody spawania, ale również od charakterystyki materiałów, co z kolei ma ogromny wpływ na efektywność całego procesu.

Jak gazy różnią się w zależności od metod spawania?

Gazy wykorzystywane w procesie spawania różnią się w zależności od zastosowanej metody, co ma istotny wpływ na jakość uzyskiwanych spoin. Przykładami zastosowań gazów są:

- w metodzie MIG stosuje się gazy obojętne, takie jak argon czy hel, które nie wchodzą w reakcję z metalem,

- w metodzie TIG również korzysta się z gazów obojętnych, używając elektrody wolframowej, co zapewnia wysoką jakość łączeń,

- w metodzie MAG opiera się na gazach aktywnych, w tym na dwutlenku węgla (CO2), które wpływają na właściwości spoin, zwiększając ich twardość oraz odporność na pęknięcia.

Co więcej, przy spawaniu stali nierdzewnej połączenie CO2 z argonem może znacznie poprawić jakość spoiny. Kluczowe jest, aby dobór odpowiednich gazów osłonowych odpowiadał szczególnym wymaganiom zarówno materiału, jak i zastosowanej techniki spawania. Świadome podejście do wyboru gazu sprawia, że proces spawania staje się bardziej wydajny i lepiej dostosowany do różnorodnych projektów.

Jak dobór gazu zależy od materiału do spawania?

Wybór odpowiedniego gazu osłonowego podczas spawania ma ogromne znaczenie i w dużej mierze zależy od rodzaju materiału, który będzie spawany. Dla takich metali jak:

- aluminium,

- magnez,

- tytan,

- cyrkon,

zaleca się stosowanie argonu lub helu. Te gazy gwarantują wysoką jakość spoin i skutecznie chronią przed utlenianiem. W przypadku stali niestopowej oraz niskostopowej najczęściej wykorzystuje się:

- dwutlenek węgla (CO2),

- mieszankę argonu z CO2,

co korzystnie wpływa na penetrację oraz stabilność spoiny. Przy spawaniu stali nierdzewnej warto postawić na argon, czasami z dodatkiem wodoru lub azotu, co poprawia jej odporność na korozję oraz właściwości mechaniczne. Wybierając gaz do stali kwasoodpornej, należy szczególnie uważać, by minimalizować ryzyko uszkodzeń. Miedź również można spawać przy użyciu argonu, jednak warto zwrócić uwagę na parametry pracy, aby proces był efektywny. Kontrola rodzaju i ciśnienia gazu osłonowego jest kluczowa, aby uniknąć problemów takich jak porowatość czy nadmierne utlenianie. Dobrze dobrany gaz zwiększa ogólną efektywność procesu spawania, co ma bezpośredni wpływ na jakość oraz trwałość spoin. Wybierając gaz, należy brać pod uwagę zarówno rodzaj materiału, jak i zastosowaną metodę spawania, co pozwala na uzyskanie optymalnych rezultatów.

Jakie gazy są używane do spawania techniką MIG?

Podczas spawania metodą MIG (Metal Inert Gas) najczęściej sięgamy po gazy obojętne, zwłaszcza:

- argon,

- hel.

Argon jest najczęściej wybieranym gazem ze względu na swoje właściwości, które gwarantują stabilne jeziorko spawalnicze. To z kolei minimalizuje ryzyko utleniania, co znacząco podnosi jakość spoin. Materiał ten jest niezwykle uniwersalny, świetnie nadaje się do spawania wielu metali, w tym aluminium. Z kolei hel, mimo że jest droższy, znajduje zastosowanie w specyficznych sytuacjach, kiedy wymagana jest większa temperatura łuku. Dzięki temu hel zwiększa penetrację i poprawia jakość połączeń w grubych elementach aluminiowych.

Technika MIG, wykorzystująca te gazy, umożliwia efektywne spawanie w osłonie gazu, co jest kluczowe dla uzyskania solidnych i trwałych spoin, zwłaszcza w przypadku materiałów, które łatwo się utleniają, jak aluminium. W odróżnieniu od gazów aktywnych, takich jak dwutlenek węgla (CO2), gazy obojętne nie wchodzą w reakcję chemiczną z metalem, co dodatkowo sprzyja uzyskaniu wysokiej jakości spoin.

Właściwy wybór gazu ma ogromny wpływ na finalny efekt. Mieszanka argonu i helu potrafi znacząco poprawić ich trwałość oraz jednorodność. Ważne jest również skuteczne zarządzanie parametrami gazów, takimi jak ciśnienie i przepływ, aby uzyskać optymalne rezultaty podczas spawania.

Jakie gazy są używane do spawania techniką MAG?

W spawaniu metodą MAG (Metal Active Gas) kluczową rolę odgrywają gazy aktywne, w szczególności:

- dwutlenek węgla (CO2),

- różnorodne mieszanki gazów, w których przeważa argon.

CO2 cieszy się popularnością w przemyśle głównie z powodu łatwej dostępności i korzystnej ceny. Niemniej jednak, jego wykorzystanie może skutkować większym rozpryskiem czy niestabilnym łukiem spawalniczym. Z tego względu mieszanka argonu z CO2 stanowi lepszą alternatywę, oferując stabilniejszy łuk i wyższą jakość spoin. To z kolei przekłada się na lepszą penetrację materiałów, co minimalizuje ryzyko pojawienia się wad.

W przypadku spawania stali konstrukcyjnej zastosowanie tej mieszanki znacząco wpływa na wytrzymałość i odporność na pęknięcia. Równocześnie, niezwykle ważne jest odpowiednie dostosowanie sprzętu oraz parametrów spawania, co ma bezpośredni wpływ na jakość uzyskiwanych połączeń. Kontrola ciśnienia oraz przepływu gazu osłonowego jest istotna, aby uniknąć problemów takich jak porowatość czy wahania łuku. Zatem efektywne wykorzystanie gazów aktywnych w technice MAG ma ogromne znaczenie w produkcji w różnych branżach.

Co to są gazy aktywne i czemu są stosowane?

Gazy aktywne to substancje, które w trakcie spawania wchodzą w reakcję z jeziorkiem spawalniczym, co ma ogromne znaczenie dla jakości uzyskiwanych połączeń. Najczęściej wykorzystywanym gazem w tej roli jest dwutlenek węgla (CO2). Dzięki swoim unikalnym właściwościom, doskonale sprawdza się w metodzie MAG, zwłaszcza podczas spawania stali.

Wysoka temperatura prowadzi do rozkładu CO2, co z kolei zwiększa twardość spoiny oraz poprawia wtopienie metalu. Stosowanie gazów aktywnych, a w szczególności CO2, przyczynia się do:

- lepszego wtopienia,

- podniesienia jakości łączenia.

Należy jednak pamiętać, że CO2 może prowadzić do większej liczby odprysków, co stanowi pewne wyzwanie dla spawacza. W przypadku stali podatnej na łamanie, odpowiednie zastosowanie CO2 może znacząco poprawić odporność na uszkodzenia. Cechy tych gazów sprawiają, że są one niezwykle istotne w branży, gdzie trwałość spoin odgrywa kluczową rolę. Wybór konkretnego gazu aktywnego powinien być dokładnie przemyślany i dostosowany do rodzaju materiału, co bezpośrednio wpływa na skuteczność procesów obróbczych.

Dlaczego argon jest ważny w spawaniu metali?

Argon pełni niezwykle istotną funkcję w spawaniu metali, zwłaszcza tych nieżelaznych, takich jak:

- aluminium,

- tytan,

- magnez.

Jako gaz obojętny nie reaguje z płynnym metalem, co pozwala na skuteczną ochronę jeziorka spawalniczego przed niepożądanymi wpływami tlenku i azotu. To z kolei przeciwdziała utlenieniu oraz zanieczyszczaniu spoin, co jest kluczowe dla uzyskania wysokiej jakości spawów. Szczególnie podczas spawania aluminium, które łatwo ulega utlenieniu, rola argonu staje się nie do przecenienia. Dodatkowo, w przypadku tytanu i magnezu, argon znacząco podnosi trwałość oraz odporność na wszelkie uszkodzenia.

Jako gaz osłonowy, skutecznie minimalizuje ryzyko wystąpienia wad, takich jak:

- porowatość,

- pęknięcia.

Nie można też zapominać o tym, jak ważne jest odpowiednie ciśnienie argonu, które wpływa na stabilność łuku spawalniczego oraz ogólną jakość spoiny. W technikach spawania, jak MIG i TIG, argon przyczynia się do uzyskania gładkich oraz estetycznych połączeń, co w branży ma ogromne znaczenie. Gdy przystępujemy do spawania stali nierdzewnej lub konstrukcyjnej, wykorzystanie mieszanki argonu z CO2 znacząco poprawia efektywność całego procesu. Taki zabieg zwiększa penetrację materiałów i ogranicza ryzyko ewentualnych uszkodzeń spoin. Dlatego argon zyskał status kluczowego elementu nowoczesnych technik spawalniczych, stanowiąc niezwykle cenny materiał w wielu zastosowaniach przemysłowych.

Dlaczego hel poprawia jakość spawania aluminium?

Hel znacząco podnosi jakość spawania aluminium, głównie dzięki swojej wyższej przewodności cieplnej. Dzięki temu możliwe jest osiągnięcie wyższych temperatur, co wspiera lepsze wtopienie w grubsze materiały. Użycie helu prowadzi do stabilniejszego łuku spawalniczego, co przekłada się na szybszy proces spawania. Dodatkowo wpływa na poprawę profilu połączenia, szczególnie w trudniejszych projektach.

Często łączy się go z argonem, co pozwala uzyskać korzyści płynące z obu gazów:

- argon działa ochronnie, zapobiegając utlenieniu,

- hel zwiększa efektywność wtopienia.

Taki zestaw gazów sprzyja uzyskaniu wyjątkowej jakości spoin, co jest kluczowe w branżach, które intensywnie korzystają z aluminium, takich jak motoryzacja czy lotnictwo. Badania wykazują, że dzięki zastosowaniu helu czas spawania aluminium może skrócić się o 30% w porównaniu do wykorzystania jedynie argonu. To innowacyjne podejście nie tylko podnosi jakość, ale również przyspiesza proces produkcji, co ma ogromne znaczenie w kontekście rosnącej konkurencji na rynku.

Jakie są zalety użycia mieszanki argonu i CO2?

Mieszanka argonu z CO2 odgrywa istotną rolę w procesie spawania stali węglowych oraz niskostopowych. Argon, jako gaz obojętny, zapewnia stabilność łuku spawalniczego, a jednocześnie chroni go przed utlenieniem, co skutkuje lepszą jakością spoin. Z kolei dwutlenek węgla wspomaga wtopienie metalu i zwiększa jego zwilżalność, co czyni proces stapiania bardziej efektywnym.

Wykorzystanie tej mieszanki generuje akceptowalny poziom odprysków, co jest istotne dla wielu spawaczy. Dodatkowo, korzystanie z argonu i CO2 wpływa korzystnie na właściwości mechaniczne spoin, podnosząc ich trwałość i zmniejszając ryzyko wystąpienia wad, takich jak porowatość czy spękania. Te aspekty mają kluczowe znaczenie dla jakości produkcji.

Mieszanka ta, charakteryzująca się uniwersalnością, umożliwia skuteczne spawanie różnorodnych materiałów. Połączenie zalet obu gazów znacząco poprawia wyniki pracy spawaczy, co przynosi liczne korzyści w przemyśle.

Jak gazy osłonowe chronią podczas spawania?

Gazy osłonowe odgrywają niezwykle istotną rolę w procesie spawania. Ich głównym zadaniem jest ochrona jeziorka spawalniczego oraz rozgrzanego metalu przed szkodliwymi czynnikami atmosferycznymi, takimi jak:

- tlen,

- azot,

- wilgoć.

Dzięki ich wykorzystaniu znacznie zmniejsza się ryzyko utleniania, co z kolei wpływa na ograniczenie porowatości oraz podniesienie jakości spoin. Ważne są gazy, takie jak argon i hel, a także ich mieszanki, które pomagają w uzyskaniu stabilnego łuku spawalniczego. Stabilność ta jest niezbędna, aby zapewnić trwałe połączenia. Gazy osłonowe mają również znaczący wpływ na transfer metalu z elektrody do jeziorka spawalniczego, co natychmiast przekłada się na jakość wykonywanej spoiny.

Na przykład przy spawaniu aluminium z użyciem helu lub mieszanki argonu i helu osiągamy lepsze wtopienie metalu, co wpływa na poprawę kształtu spoiny. W metodach MIG i MAG kluczowe jest dobranie odpowiednich gazów osłonowych, aby osiągnąć solidne i estetyczne efekty. Gazy te stabilizują łuk, co pozwala na efektywne zarządzanie temperaturą w trakcie spawania, a tym samym ogranicza ryzyko pojawienia się wad, takich jak pęknięcia.

Ważnym aspektem jest również kontrola ciśnienia gazu osłonowego, ponieważ ma to bezpośredni wpływ na równomierne pokrycie spoiny. To niezmiernie istotne, szczególnie w bardziej wymagających projektach spawalniczych. Ostatecznie efektywne wykorzystanie gazów osłonowych nie tylko podnosi jakość spoin, ale także przyczynia się do poprawy efektywności całego procesu spawania.

Jaki wpływ ma ciśnienie gazu na jakość spoiny?

Ciśnienie gazu, a zwłaszcza jego przepływ, ma kluczowe znaczenie dla jakości spoiny podczas procesu spawania. Zbyt niski przepływ może powodować niedostateczną ochronę jeziorka spawalniczego, co zwiększa ryzyko utleniania metalu oraz powstawania porowatości. Optymalne ciśnienie gazu tworzy stabilne środowisko, skutecznie eliminując niepożądane zanieczyszczenia z otoczenia. Natomiast zbyt wysoki przepływ gazy powoduje turbulencje, które mogą prowadzić do zasysania powietrza do strefy spawania.

W efekcie mieszanie gazów osłonowych z tlenem i azotem z atmosfery negatywnie wpływa na jakość spoiny, co może skutkować powstawaniem defektów. Warto zaznaczyć, że różne techniki spawania wymagają indywidualnie dobranych parametrów ciśnienia gazu. Przykładowo, w spawaniu MIG/MAG optymalny przepływ gazu osłonowego zależy nie tylko od samej metody, ale także od:

- średnicy dyszy,

- warunków zewnętrznych,

- wietrze,

- obecności chemikaliów.

Odpowiednie ustawienia ciśnienia gazu sprzyjają uzyskaniu gładkich i estetycznych spoin, które spełniają wysokie normy jakości. Istotne jest, aby pamiętać, że błędne ustawienia mogą prowadzić do zwiększonej porowatości oraz obniżonej wytrzymałości spoin. Dlatego tak ważne jest precyzyjne dobieranie oraz regularne monitorowanie ciśnienia gazu, aby osiągnąć trwałe i wysokiej jakości efekty spawania.

Jakie są najczęstsze błędy w doborze gazu do spawania?

Wybór gazu do spawania to niezwykle istotny element, który wpływa na jakość spoin, a niestety wiele osób często popełnia w tej kwestii błędy. Najczęściej zdarza się, że stosują gaz, który nie odpowiada materialowi lub metodzie spawania. Przykładowo, zastosowanie argonu, gazu obojętnego, w przypadku metali wymagających aktywnych gazów, takich jak CO2, skutkuje obniżeniem jakości połączeń.

Innym popularnym problemem jest niewłaściwe ustawienie przepływu gazu:

- zbyt niski przepływ nie może zapewnić odpowiedniej ochrony spoiny, co prowadzi do jej utleniania i w konsekwencji powstawania porów,

- zbyt intensywny przepływ może wywoływać turbulencje, które wprowadzają zanieczyszczenia z otoczenia do strefy spawania.

Problemy te przekładają się na gorszą jakość spoin, skutkując zwiększoną porowatością oraz innymi wadami. Równocześnie, czystość gazu to kolejny kluczowy czynnik, którego nie powinno się zaniedbywać. Użycie zanieczyszczonych materiałów spawalniczych zazwyczaj prowadzi do powstawania defektów oraz osłabia trwałość spoin. Dodatkowo, wszelkie nieszczelności w instalacji mogą wpływać na stabilność łuku spawalniczego, co pogarsza ogólną jakość wykonywanej pracy.

Aby ustrzec się przed tymi problemami, spawacze powinni dokładnie dobierać gazy do warunków, w jakich pracują. Regularne monitorowanie przepływu i czystości gazu również ma kluczowe znaczenie. Odpowiedni dobór gazu decyduje o wysokiej jakości spoin, co z kolei wpływa na efektywność oraz trwałość realizowanej pracy.