Spis treści

Co to jest argon do spawania?

Argon to gaz obojętny, który pełni istotną funkcję jako gaz osłonowy podczas spawania. Jego głównym celem jest ochrona spoiny przed negatywnym wpływem czynników atmosferycznych, takich jak:

- tlen,

- azot,

- para wodna,

- dwutlenek węgla.

Te elementy są odpowiedzialne za utlenianie i mogą znacząco obniżyć jakość połączeń. Argon może być używany w swojej czystej formie lub w różnorodnych mieszankach gazowych, w zależności od materiału, który zamierzamy spawać oraz wybranej techniki. W spawalnictwie rozróżniamy kilka klas czystości argonu, np.:

- Argon 4.6,

- Argon 4.8,

- Argon 5.0.

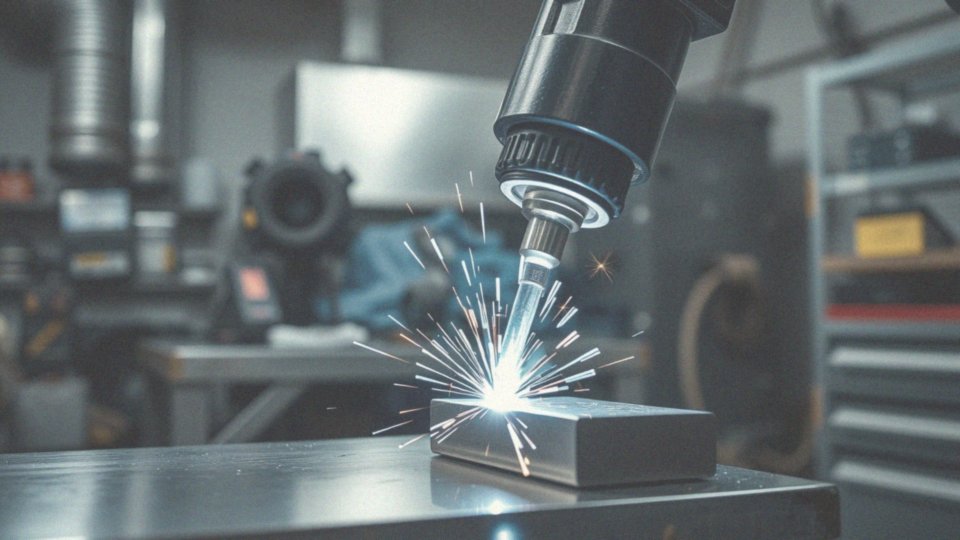

Im wyższa liczba, tym lepsza czystość gazu, co korzystnie wpływa na parametry spawania. Wysoka jakość argonu pozwala ograniczyć wady spoin, w tym porowatość oraz pęknięcia. Ze względu na swoje doskonałe właściwości ochronne, argon jest szczególnie ceniony w metodach spawania TIG (Tungsten Inert Gas) oraz MIG (Metal Inert Gas). Stosowanie go jako gazu osłonowego zapewnia stabilność łuku elektrycznego oraz skuteczne chłodzenie spoiny, co sprawia, że cały proces spawania staje się bardziej wydajny. Dzięki unikalnym właściwościom argonu, spoiny stają się mniej podatne na uszkodzenia wywołane działaniem otoczenia, co wyraźnie podnosi ich trwałość. Gaz ten jest kluczowy w przemyśle spawalniczym, wspierając różne aspekty jakości i efektywności spawania.

Jakie są główne zastosowania argonu w spawalnictwie?

Argon (Ar) odgrywa niezwykle istotną rolę w świecie spawalnictwa, szczególnie w technikach TIG i MIG. Jako gaz osłonowy skutecznie tworzy barierę ochronną dla miejsc spawania, chroniąc je przed tlenem, azotem oraz innymi zanieczyszczeniami, co w rezultacie znacząco podnosi jakość powstających spoin.

W przypadku metali nieżelaznych, takich jak:

- aluminium,

- tytan,

- miedź.

Argon minimalizuje ryzyko pojawiania się porowatości oraz pęknięć. Dodatkowo, gaz ten stosuje się do płukania ciekłych metali, co poprawia ich przyczepność oraz trwałość spoiny.

W kontekście stali nierdzewnych oraz wysokostopowych, argon skutecznie zapobiega utlenianiu materiałów podczas procesu spawania. Ponadto pełni funkcję gazu nośnego w cięciu plazmowym i często występuje w mieszankach gazowych, takich jak H2 z N2, co jeszcze bardziej zwiększa jego zdolności ochronne.

Dzięki tym charakterystycznym właściwościom, procesy spawania korzeniowego rur stają się bardziej efektywne i bezpieczne, a argon zyskuje miano niezastąpionego materiału w nowoczesnym spawalnictwie.

W jakich materiałach można stosować argon podczas spawania?

Argon to niezwykle wszechstronny gaz osłonowy, który odgrywa istotną funkcję w spawaniu metali nieżelaznych, takich jak:

- aluminium,

- magnez,

- tytan,

- miedź.

W przemyśle motoryzacyjnym i budowlanym szczególnie ważne jest użycie argonu podczas spawania aluminium, ponieważ pomaga on zminimalizować ryzyko powstawania porowatości w spoinach. Co ciekawe, argon jest również wykorzystywany do spawania stali nierdzewnej oraz stali wysoko gatunkowych, skutecznie zapobiegając ich utlenianiu. W niektórych sytuacjach argon może być używany przy spawaniu stali węglowej metodą TIG, chociaż w przypadku technik MIG/MAG jego stosowanie nie jest zalecane. Dodatkowo, jego właściwości sprawiają, że jest doskonałym wyborem przy spawaniu materiałów, które są szczególnie wrażliwe na zanieczyszczenia. Dzięki tym atutom, argon znajduje szerokie zastosowanie w produkcji komponentów o wysokiej jakości. Jego znakomite zdolności ochronne wpływają na powstawanie mocnych i trwałych połączeń, co z kolei znacząco podnosi efektywność procesów produkcyjnych.

Dlaczego argon jest preferowany w metodzie TIG i MIG?

Argon (Ar) jest często wybierany w procesach spawalniczych TIG i MIG, głównie ze względu na swoje niezwykłe właściwości obojętne. Jako gaz obojętny nie wchodzi w reakcję z metalami ani elektrodą, co przekłada się na stabilny łuk spawalniczy. Taka charakterystyka znacząco ogranicza ryzyko utleniania, które mogłoby negatywnie wpłynąć na jakość połączeń. Stabilność podczas spawania odgrywa kluczową rolę, zwłaszcza gdy dążymy do uzyskania mocnych spoin.

W metodzie TIG argon:

- zabezpiecza elektrody wolframowe przed utlenieniem,

- zapobiega ich szybkiemu zużyciu,

- zwiększa efektywność spawania.

Z kolei w technice MIG ten gaz skutecznie:

- chroni obszary spawania przed zanieczyszczeniami z otoczenia,

- minimalizuje wpływ tlenu i azotu,

- sprawia, że spoiny są mniej podatne na pęknięcia oraz porowatość.

Dzięki tym cechom argon znacznie podwyższa efektywność procesów spawania, co zostało potwierdzone przez wyniki wielu badań w obszarze spawalnictwa.

Jak argon chroni miejsca spawania przed tlenem i azotem?

Argon (Ar) pełni niezwykle istotną funkcję w procesie spawania, skutecznie zabezpieczając obszar spawania przed niekorzystnym działaniem tlenu i azotu. Jako gaz obojętny, argon ma większą gęstość niż powietrze, co umożliwia mu wypieranie gazów atmosferycznych. Tworzy on osłonę spawalniczą, która chroni spoiny przed utlenianiem oraz azotowaniem.

Tlen, obecny w atmosferze, sprzyja powstawaniu tlenków, co negatywnie wpływa na mechaniczne właściwości materiałów, obniżając ich wytrzymałość i plastyczność. Z kolei azot może reagować z metalami, co zwiększa ryzyko wystąpienia porowatości w spoinach. Dzięki argonowi te niepożądane procesy są skutecznie ograniczane. Jest to szczególnie ważne w przypadku metali, takich jak:

- aluminium,

- tytan,

- stal nierdzewna.

Przemysł spawalniczy wysoko ceni argon za jego właściwości, które wspierają nie tylko jakość i trwałość spoin, ale również stabilność łuku elektrycznego. Jego obecność jest kluczowa dla utrzymania wysokich standardów jakości w spawaniu, gdyż skutecznie minimalizuje ryzyko pojawiania się rys i pęknięć.

Jakie właściwości argonu wpływają na jakość spoin?

Argon odgrywa kluczową rolę w zapewnieniu wysokiej jakości spoin podczas procesu spawania. Dzięki swojej chemicznej neutralności, skutecznie ogranicza reakcje z metalami, co w konsekwencji redukuje zanieczyszczenia oraz minimalizuje ryzyko utleniania. Wysokiej czystości gazy argonowe, takie jak argon 4.8 i 5.0, skutecznie eliminują negatywne skutki związane z zanieczyszczeniami. To z kolei jest niezwykle ważne dla zachowania właściwości mechanicznych materiałów.

Poza tym argon wpływa na stabilność łuku spawalniczego, co znacznie ułatwia kontrolowanie całego procesu. Równomierne nagrzewanie materiału pozwala na jego optymalne przetopienie oraz formowanie prawidłowych kształtów spoin. Dodatkowo, argon skutecznie chroni przed wnikaniem gazów z atmosfery, co dalej zmniejsza ryzyko powstawania porowatości oraz pęknięć. W rezultacie jego obecność przyczynia się do uzyskania większej wytrzymałości i trwałości połączeń, co ma istotny wpływ na jakość finalnych produktów spawania.

Jak argon wpływa na stabilność oraz wydajność procesu spawania?

Argon (Ar) pełni niezwykle ważną funkcję w kontekście stabilności oraz efektywności procesu spawania. Jego zdolność do utrzymywania ciągłości łuku spawalniczego umożliwia precyzyjne kontrolowanie całego przebiegu pracy, co istotnie minimalizuje ryzyko powstawania wad. Stabilny łuk przekłada się na równomierne przetopienie materiału, co bezpośrednio enhances jakość spoin. W metodach TIG i MIG, argon nie tylko usprawnia proces, ale również zwiększa jego wydajność.

Jako gaz osłonowy, skutecznie ogranicza negatywny wpływ takich gazów jak tlen czy azot, które mogą prowadzić do utleniania i powstawania defektów. Dzięki swojej gęstości, argon efektywnie wypiera te niepożądane gazy z obszaru pracy, co z kolei przekłada się na wyższą trwałość oraz wytrzymałość powstałych spoin.

Jego wyjątkowe właściwości wspierają także zachowanie składników stopowych, co korzystnie wpływa na jakość oraz odporność spoin na różnego rodzaju uszkodzenia. Badania dowodzą, że argon znacząco poprawia efektywność procesów spawania w porównaniu do innych gazów osłonowych, co czyni je bardziej stabilnymi oraz wydajnymi. Nie dziwi więc fakt, że argon cieszy się dużym uznaniem w przemyśle spawalniczym, dostarczając doskonałe rezultaty.

Jakie są zalety używania argonu zamiast dwutlenku węgla?

Argon jako gaz osłonowy w spawaniu przynosi szereg korzyści, które znacząco podnoszą jakość oraz efektywność pracy. Jego obojętność chemiczna sprawia, że nie wchodzi w reakcje z materiałem ani elektrodą, co z kolei minimalizuje ryzyko utleniania. Spoina tworzona w atmosferze argonowej cechuje się lepszymi właściwościami mechanicznymi oraz estetycznymi w porównaniu z tymi wykonanymi przy użyciu CO2.

Dodatkowo, argon umożliwia spawanie różnorodnych materiałów, w tym trudnych metali nieżelaznych. W przeciwieństwie do CO2, który może prowadzić do większej ilości odprysków i niestabilności łuku, argon gwarantuje stabilność spawania, nawet przy niskich prądach. Takie właściwości znacząco zmniejszają ryzyko pojawiania się porów w spoinach, co jest kluczowe w przypadku elementów o istotnym znaczeniu.

Warto również zauważyć, że wykorzystanie argonu prowadzi do:

- ograniczenia odpadów,

- obniżenia kosztów,

- większej efektywności całego procesu spawania.

Dlatego argon zyskuje uznanie jako gaz osłonowy w wielu zastosowaniach, zwłaszcza w technikach TIG i MIG. Dzięki swoim wyjątkowym właściwościom argon nie tylko poprawia jakość spoin, ale także zwiększa ich trwałość i niezawodność, co jest niezwykle ważne w przemyśle.

Jakie są różnice między argonem a innymi gazami spawalniczymi?

Argon (Ar) wyróżnia się wśród gazów spawalniczych swoją wyjątkową chemiczną obojętnością. W przeciwieństwie do bardziej reaktywnych gazów, takich jak:

- dwutlenek węgla (CO2),

- tlen (O2).

Argon nie wchodzi w reakcję z materiałem, co sprzyja czystemu i efektywnemu procesowi spawania. Jako gaz osłonowy, skutecznie zabezpiecza spoiny przed niekorzystnym wpływem atmosfery, co ma kluczowe znaczenie dla jakości wykonanych połączeń. Warto dodać, że mieszanki gazów, na przykład z helem, mogą być zastosowane, aby:

- zwiększyć temperaturę łuku,

- przyspieszyć spawanie.

Niemniej jednak, ich stosowanie wiąże się z wyższymi kosztami. Z kolei azot, który można wykorzystać do spawania stali austenitycznych, może prowadzić do:

- większego ryzyka utleniania,

- porowatości materiału.

Dlatego istotne jest, aby dobór gazu spawalniczego był odpowiednio dopasowany do:

- rodzaju materiału,

- metody spawania,

- wymogów jakościowych.

Argon zapewnia stabilność łuku spawalniczego oraz mniejszą tendencję do reakcji chemicznych w porównaniu do CO2. To znacząco wpływa na poprawę zarówno wydajności, jak i jakości procesu spawania. Wykorzystanie argonu w technikach TIG i MIG przekłada się na:

- większą wytrzymałość spoin,

- redukcję ryzyka wystąpienia defektów.

To czyni go doskonałym wyborem w wielu zastosowaniach spawalniczych.

Co zawierają mieszanki spawalnicze z argonem?

Mieszanki spawalnicze zawierające argon odgrywają kluczową rolę w świecie spawania, zwłaszcza w metodach MIG i TIG. Argon jest tutaj podstawowym gazem, ale często wzbogacany jest o inne gazy, co pozwala dostosować mieszankę do specyficznych potrzeb. Do mieszanek mogą być dodawane takie gazy jak:

- dwutlenek węgla (CO2),

- hel (He),

- tlen (O2),

- wodór (H2).

Ich proporcje są różne, w zależności od zamierzonego zastosowania. W przypadku spawania stali węglowej, powszechnie stosuje się mieszankę argonu z 5% CO2, co korzystnie wpływa na stabilność łuku spawalniczego oraz głębokość przetopienia. Natomiast argon z helem jest wybierany do spawania metali nieżelaznych, które wymagają wyższych temperatur w procesie przetapiania. Warto również wspomnieć o specjalnych mieszankach, takich jak NH5, które łączą azot i wodór. Te gazy formujące znacznie poprawiają właściwości połączeń spawanych.

Dzięki tej elastyczności przy doborze gazów, można tworzyć idealne mieszanki do różnych materiałów, co z kolei podnosi efektywność oraz jakość spawania. W przemyśle metalurgicznym mieszanki spawalnicze z argonem są zatem niezastąpione. Precyzja i trwałość spoin to fundamentalne aspekty, które kształtują wysoką jakość wykonania.

Jakie są dostępne rodzaje butli z argonem?

Butle z argonem występują w wielu wariantach, różniących się zarówno pojemnością, jak i ciśnieniem roboczym. Najczęściej spotykanymi są stalowe butle o pojemności:

- 8L,

- 40L,

- 50L.

Te butle napełnione są gazem pod ciśnieniem wynoszącym od 150 do 200 bar. Szczególnie popularna jest butla o pojemności 40L, która sprawdza się w przemyśle spawalniczym, zapewniając wystarczającą ilość argonu na dłużej. Każda z tych butli wyposażona jest w zawory, które pozwalają na dokładną regulację przepływu gazu. W celu ochrony zaworów przed ewentualnymi uszkodzeniami, zastosowano także kołpaki ochronne.

Kolory na butlach ułatwiają ich identyfikację i są zgodne z obowiązującymi normami bezpieczeństwa. W ofercie znajdują się również mniejsze, jednorazowe butle, które doskonale sprawdzą się w przypadku amatorskiego użytku lub w ograniczonych przestrzeniach. Podczas produkcji butli z argonem przeprowadza się próby ciśnieniowe, które zazwyczaj wynoszą 300 bar. Po testach butle klasyfikowane są zgodnie z właściwymi normami i oznaczeniami gazów, co ma kluczowe znaczenie dla bezpieczeństwa ich użytkowania.

Jak prawidłowo używać butli gazowych z argonem?

Bezpieczne i właściwe korzystanie z butli gazowych z argonem ma ogromne znaczenie dla bezpieczeństwa oraz efektywności w spawaniu. Zanim podłączysz butlę, warto sprawdzić jej stan techniczny oraz datę ważności, co pomoże uniknąć możliwych zagrożeń. Pamiętaj, by butlę zawsze przechowywać w pozycji pionowej i odpowiednio zabezpieczyć przed przewróceniem. Taki sposób przechowywania znacząco obniża ryzyko uszkodzenia zaworu.

Kiedy już przystępujesz do spawania, nie zapomnij o:

- podłączeniu reduktora gazowego,

- który redukuje ciśnienie gazu do poziomu roboczego,

- użyciu węża technicznego przystosowanego do argonu,

- zapewnieniu szczelności połączeń za pomocą opasek zaciskowych.

Po zakończeniu pracy nie zapomnij zakręcić zaworu butli oraz odpowietrzyć wąż, co pomoże wyeliminować ryzyko niekontrolowanego wydostawania się gazu. Pamiętaj również, aby pustą butlę oddać do swojego dostawcy gazu, co jest zgodne z zasadami recyklingu i bezpieczeństwa. Prawidłowe użycie butli gazowych z argonem to nie tylko kwestia komfortu, ale także klucz do bezpiecznych i wydajnych procesów spawalniczych, co jest szczególnie ważne w branży metalurgicznej.

Jakie akcesoria spawalnicze są związane z użyciem argonu?

Podczas spawania argonowego konieczne jest wykorzystanie specjalistycznych akcesoriów, które zwiększają zarówno efektywność, jak i bezpieczeństwo pracy. Kluczowym elementem w tym przypadku jest reduktor gazowy, którego główną funkcją jest obniżenie ciśnienia argonu z butli do poziomu roboczego. Dzięki niemu gaz dostarczany jest w sposób stabilny.

Węże techniczne z kolei transportują argon od reduktora do uchwytu spawalniczego, a inwestycja w opaski zaciskowe do ich mocowania może zapobiec ewentualnym wyciekom gazu. Dysze gazowe zainstalowane w uchwycie spawalniczym mają na celu skupienie strumienia argonu na miejscu spawania, co jest istotne dla jakości i trwałości spoin. W metodzie TIG kluczową rolę odgrywają elektrody wolframowe, które muszą być chronione przed utlenieniem w trakcie pracy.

Z kolei w metodzie MIG stosuje się drut spawalniczy SG2, który również wymaga osłony argonowej dla zapewnienia odpowiednich parametrów spawania. Nie można zapomnieć o rękawicach spawalniczych, które stanowią podstawową ochronę dla dłoni spawacza. W sytuacjach, gdy gaz jest intensywnie wykorzystywany, przydatny może być podgrzewacz gazu, który zapobiega zamarzaniu reduktora, co ma szczególne znaczenie przy dużym poborze argonu.

Dzięki tym wszystkim akcesoriom proces spawania argonowego staje się nie tylko bezpieczniejszy, ale również bardziej efektywny, co bezpośrednio wpływa na jakość spoin i stabilność całego przedsięwzięcia.